1、项目投资的必要性和可行性

本项目在现有自动化设备的基础上,集成移动传输单元(MTU , Mobile Transmission Unit)、六轴机器人、各类检测设备、工业互联网、MES系统实现了实时数据采集、信息贯通和集成,形成一种集自动化、柔性化、集成化和智能化于一体的晶体硅电池先进制造模式。本项目旨在为客户提供整线解决方案,并基于每个客户个性化生产体系,打造一个柔性的晶体硅电池智能制造系统。项目达产后,根据市场需求情况,每年可为客户提供7GW新建背负式智能制造车间系统的解决方案和3GW旧线改造的潜伏式智能制造车间系统的解决方案。其项目实施必要性和可行性如下:

(1) 项目实施符合国家产业政策和光伏制造行业的发展方向

近年来,光伏制造逐步向智能化发展,产线自动化程度不断提升,电池转换效率持续提高,预计 2025 年每条电池线的人均产出率将比 2016 年水平提高一倍以上。此外,2016年,我国政府发布的“十三五”规划纲要,明确提出了实施高端装备创新发展工程,明显提升自主设计水平和系统能力;实施智能制造关键技术装备,强化智能制造标准、工业电子设备、核心支撑软件等基础;培育推广新型智能制造模式,推动生产方式向柔性、智能、精细化转变。在上述背景下, 公司的智能装备制造产业将迎来良好的发展机会。

因此,“晶体硅太阳能电池片智能制造车间系统产业化项目”紧紧围绕智能装备制造产业的应用、研发、设计及生产开展,并符合国家产业政策和光伏制造行业的发展方向。

(2) 市场前景广阔

晶体硅太阳能电池片智能制造车间系统主要由装载、传输、立体缓存、检测和控制部分组成,并通过应用工业机器人与专用机器人替代了人工的车间运营能力,该系统可用于工艺设计,产品识别,过程控制,数据追踪,生产调度,故障诊断等重要环节,市场前景较好。鉴于我国为太阳能电池的主要生产国,考虑到“十三五”期间的新增光伏装机容量、国际新兴市场对我国太阳能电池的需求、部分国家的贸易壁垒而产生的对我国太阳能电池制造能力引进的需求,以及原生产线更新换代的需求,未来晶体硅太阳能电池片智能制造车间预计年均约20GW 的市场需求,市场前景广阔。

(3) 公司具备了项目建设所需要的技术储备和生产能力

目前,公司已通过自主研发掌握了项目实施所需的相关核心技术和生产能力,相关核心技术主要包括:

1) 均衡生产的任务调度系统:控制系统对离散的各上下料几台进行实时监控,收集机台的存料及运行情况,计算机台物料需求,对物料实行动态调度,减少待料停机损失,达到产能最大化;若出现机台宕机情况,系统会根据工艺Uptime 时间及存料数量控制上工序暂停上料,减少返工片产生。系统已经厂内测试验证。

2) 车队管理及交通管控系统:通过云计算法,寻求每一台MTU的平均最短路径及避让管控,确保准点到达指定位置。同时可多套系统协调调度,实现庞大车队的有序管理。该系统已在海康经过超过800台车的调度验证。

3) 精确对位背负式MTU系统:自主研发的背负式MTU,具有水平、垂直方向的二次精确对位及对位后再确认,确保片篮传输顺畅。系统已在厂内经过测试验证。

4) 站位机器人视觉纠偏系统:针对潜伏式MTU+机械手模式,每次暂存机放置的准确性有偏差,通过自主研发的视觉系统计算出偏差量,机械手根据偏差量自动调节抓取位置,实现精确抓取。

5) 硅片生产过程追踪系统:结合RFID及数据处理系统,可实时追溯到每一

片硅片的生产过程,如硅片所在工序、采用的工艺、质量数据等,为工艺分析、质量追溯提供最全面的数据。该系统已在REC客户得到了应用。

6) 生产制造MES系统:包括计划排程管理、生产工单管理、质量检测、追溯召回、底层数据分析、上层数据集成分解、设备OEE、载具管理、仓储管理、

WIP报表、集成看板等,C/S+B/S架构实现现场、互联网共通。该系统已在印度我公司700MW交钥匙项目实施。

同时,公司通过自主研发,结合下游客户的需求和行业特点,采用模块化设计,完成了多种功能模块的开发,包括各种离线自动、半自动检测模块,净化室、仓库对接模块,立体仓库模块暂存机模块等。可根据客户情况方便组合,快速投产,从而满足个性化需求和生产管理需要。

此外,本公司在 2017 年完成了智能制造车间系统的研发工作,截至本招股说明书签署日,1GW 的智能车间系统已进入实施阶段,同时中标及已确认合作意向的共有 3GW。因此,公司具备了该系统的开发及产业化的能力,该系统主要由装载、传输、立体缓存、检测和控制部分组成,并通过应用工业机器人与专用机器人替代了人工的车间运营能力,该系统可用于工艺设计,产品识别,过程控制,数据追踪,生产调度,故障诊断等重要环节,市场前景较好。

2、项目具体情况

(1) 项目实施概况

本项目位于深圳市坪山新区竹坑片区金牛路东路以北,创景北路以西,新建生产厂房8,632.8平方米,并搭建一套智能制造车间系统,用于客户解决方案确定, 分系统检验,全套系统的测试,智能制造标准确定和对标标定。系统包括物料运送系统、柔性装载接驳系统,相关控制软件、立体仓储(带充电站)、SPC过程质量检测系统等。项目建成达产后,根据市场需求情况,每年可为客户提供7GW 新建背负式智能制造车间系统的解决方案和3GW旧线改造的潜伏式智能制造车 间系统的解决方案。

(2) 项目投资概算

本项目总投资为33,005.37万元,项目投资概算如下表:

(3) 项目组织形式和实施进展

本项目计划建设期1.5年,建设期后期开始试投产,建设期完成即进入生产期。本项目由发行人实施。

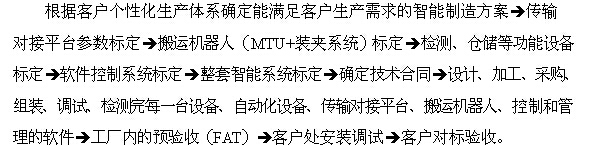

(4) 工艺流程

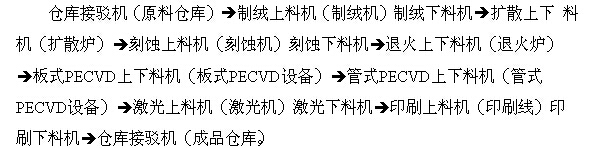

1) 主要技术工序

2) 工艺路线

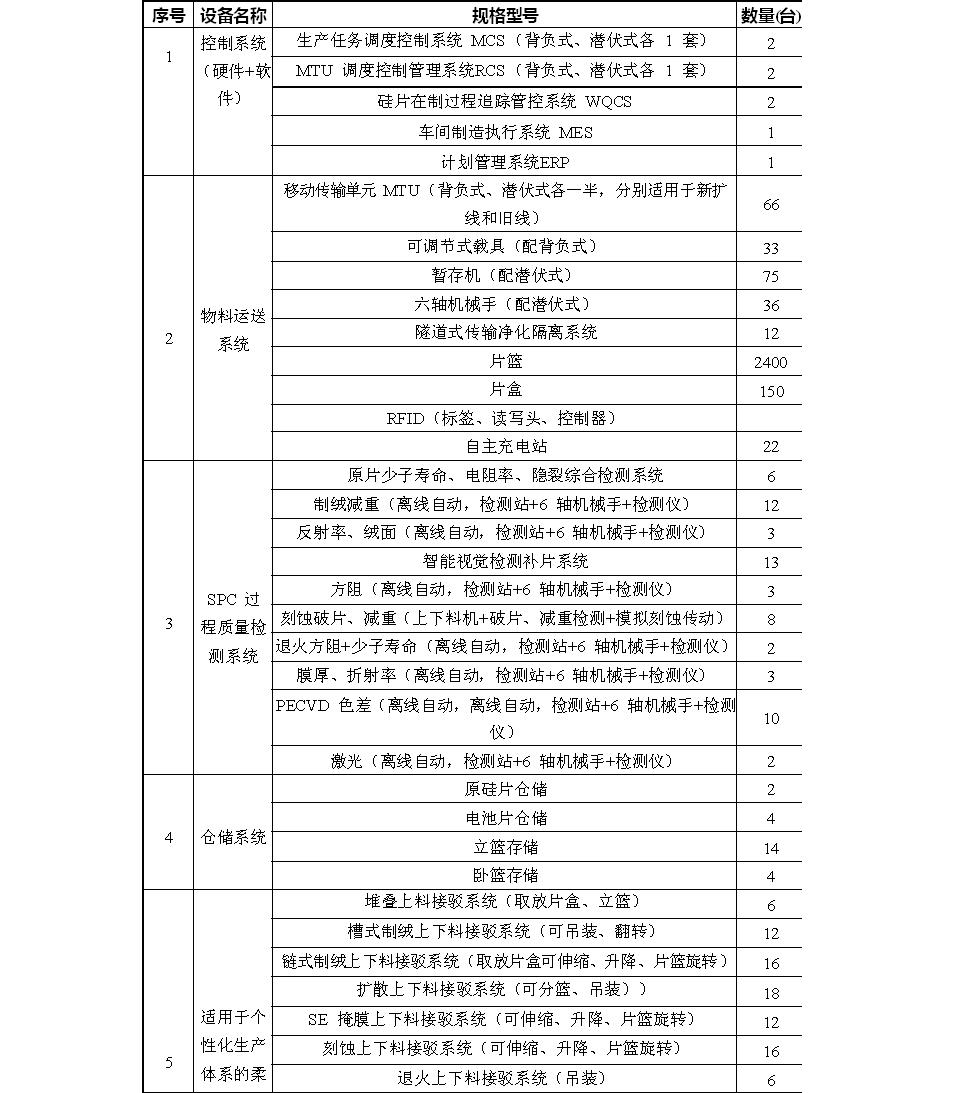

(5) 主要设备

本项目设备包括智能制造车间系统平台19,216.5万元人民币及加工检测设备4,255.6万元人民币,具体情况及可选品牌如下:

1) 智能制造车间系统平台投资(新扩线500MW背负式模式、旧线改造

2) 加工检测设备

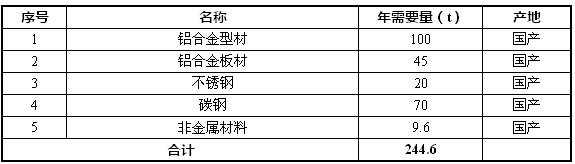

(6) 项目主要原材料和主要能源供应

1) 主要原材料年耗用量

2) 外购件生产协作年耗用量

3) 能源供应

项目实施过程中需用到的能源主要是电以及日常生活用水。项目所在地接入市政管网及相关配套,有充足的水、电供应,可以保证项目的顺利实施。

(7) 项目环保情况

本项目投产运行期间产生的废气主要是焊接废气;产生的污水主要为车间内地面冲洗水、生活污水以及空调循环水,固体废弃物主要是职工生活垃圾等;噪声源主要来自各类生产设备运行噪声以及辅助设施产生的噪声。

项目废气污染主要是焊接废气。在焊接、组焊工段安装集气罩,用抽排风系统经过设备收集处理后集中排放,可达标排放。同时对焊接车间采用自然和强制通风,改善车间环境空气质量。

项目污水源主要来源于生活用水。生活污水通过化粪池及净化池处理后达到

《污水综合排放标准》一级标准,排入市政污水管网。

项目生产过程中产生的加工废料、包装材料的边角料及机床设备定期更换下来的废油,由公司集中收集后请废品回收部门回收进行废物利用。职工生活垃圾由当地环卫部门定期收集清运处理。本项目产生的固体废弃物可达到零排放,对周边环境及人员不会造成污染和影响。

本项目除采取隔音、减震、选用低噪音设备等噪声防治措施外,同时采取以下措施:设备在自制、购置时尽可能选用性能良好、声级低的设备;合理布局, 高噪声源尽量远离厂界;保证设备处于良好的运行状态,并对主要噪声设备进一步采取隔音、降噪措施,确保噪声达标排放;切实做好绿化,在厂界周围种植高大植物,消减厂界噪声排放,减轻噪声对周围环境的影响。

综上,项目对环境造成的污染较轻,对环境影响小,不会造成水土流失等对生态环境的负面影响。项目在设计、建设和生产运营中将采取有效的综合防治和利用措施,做到废物减量化、无害化、资源化,其污染物的排放达到国家标准规定,符合环保要求。

本项目已于2018年2月2日取得了深圳市龙岗区环保水务局(坪山新区)出具的环境影响审查批复(深坪环批【2018】31号)。

(8) 项目的经济效益情况

项目计算期11.5年,其中建设期为1.5年,经营期按10年计算,项目建成后的第1.5年达产,达产后实现不含税年销售收入33,846.12万元,年利润总额6,165.94 万元,税后投资回收期6.78年(含建设期),税后财务内部收益率16.24%(基准收益率=12%)。